Hop, malt, gist, water … en PLCnext Technology

Dit is een verhaal waar je dorst van krijgt. Het gaat over Manuel Fritsch en zijn ideeën en programmeervaardigheden die een goed ambachtelijk biertje opleveren. Zelf gebrouwen. En geoptimaliseerd met behulp van een community.

Want Manuel Fritsch brouwt bier met ingrediënten die hij voornamelijk online bestelt, hij programmeert geautomatiseerde brouwprocessen met behulp van microcomputers en hij heeft een eigen Facebook-community met meer dan 5.000 volgers.

Bier en YouTube

Maar waarom bier? En waarom brouw je dit zelf? “Ik kookte altijd al graag en deed dit vaak. Net als grillen,” zegt Fritsch met een grijns. “En bierbrouwen klonk wel interessant.

In die tijd werkte ik net met een Raspberry Pi en ik wilde er iets nuttigs mee doen.” En de benodigde expertise dan? “Een boek over bierbrouwen via Amazon en een paar video’s op YouTube, daarna ben ik gewoon begonnen en leerde elke dag bij,” ontrafelt Fritsch de kunst van het bierbrouwen.

Fritsch programmeerde zijn eerste applicatie op de Raspberry Pi. Deze minicomputer met slechts één enkele printplaat had geen behuizing en kostte destijds iets meer dan € 30,-. Er kon een temperatuursensor mee worden uitgelezen en een relais mee worden geschakeld. “Dat was alles wat ik nodig had om de eerste stappen te zetten voor het aansturen van mijn brouwketel.” Zodra de inhoud van de ketel een bepaalde temperatuur had bereikt, schakelde het relais de verwarming uit. Deze “brouwketel” was overigens een omgebouwde rijstkoker. Het complete programma was in slechts één weekend voltooid…

Creativiteit vanuit de community

“Toen deelde ik mijn ervaringen met deze applicatie in een bierbrouwers-community. In eerste instantie waren er veel negatieve commentaren. Maar ik had gewoon een andere benadering dan zij gewend waren. Mijn doel was om iets te laten werken met niet meer dan 1.000 coderegels.” Voor een leek lijkt dit misschien nogal wat, maar in de wereld van de softwareontwikkelaars stelt dit niet zo veel voor. Grotere softwareapplicaties vereisen al snel enkele honderdduizenden regels.

“Brouwers willen namelijk bierbrouwen en willen niets met programmeren van doen hebben,” is hoe Fritsch zijn benadering uitlegt. In overeenstemming met het open source- gedachtengoed publiceerde hij zijn ideeën en de programmatuur op het community-platform. Hoewel de reacties in het begin vernietigend waren, veranderde de stemming naderhand op een positieve manier. “De community was echt blij dat iemand een functionerend besturingssysteem kon aanbieden dat toen ongeveer € 100 kostte.”

Vanaf dat moment begon de hobbybrouwer niet alleen zijn bier te verfijnen, maar ook de besturing te optimaliseren en te standaardiseren. “Het publiek werd steeds internationaler. En dat was het moment dat ik het idee kreeg mijn eigen community te starten.”

Manuel Fritsch koos voor Facebook (“gebruiksvriendelijk, internationaal, grootschalig”) als platform en noemde zijn groep “CraftBeerPi”. Via deze groep staat hij in contact met bierbrouwers over de hele wereld. Iedereen die de moeite neemt om lid te worden van de community, zal onder de indruk zijn van de betrokkenheid en vindingrijkheid van mensen wiens passie het is om zelf bier te brouwen.

“CraftBeerPi” behoort inmiddels wereldwijd tot de top drie besturingen voor hobbybrouwers. In ongeveer 76 landen zorgen ze dat water, hop en gist worden omgezet in smakelijke dranken. Ten tijde van het interview waren er 6.667 besturingen geïnstalleerd en daar komen er elke maand ongeveer 200 bij. “Deze markt is booming,” zegt Fritsch. “Wanneer een bier van een brouwerij telkens hetzelfde moet smaken, oftewel reproduceerbaar moet zijn, ontstaat er een grotere behoefte aan standaardisering en een professionele automatisering van de productieprocessen.” En om ook de continuïteit van het brouwproces te waarborgen, ging Fritsch op zoek naar een robuust en industrieel alternatief voor de Raspberry Pi.

Overstap naar een professionele besturing

Door zijn werk bij Phoenix Contact had Manuel Fritsch al ervaring met klassieke PLC-besturingen maar deze zijn niet open genoeg om de bestaande programmatuur, zonder al te veel moeite over te zetten. Dat veranderde toen hij in aanraking kwam met een nieuwe generatie industriële besturingen met PLCnext Technology. Hiermee kostte het hem iets minder dan vier uur om het brouwproces over te zetten van een Raspberry Pi naar deze open, industriële besturing. “Dat was mogelijk omdat de besturing, dankzij de open architectuur, ook in hogere programmeertalen worden geprogrammeerd.”

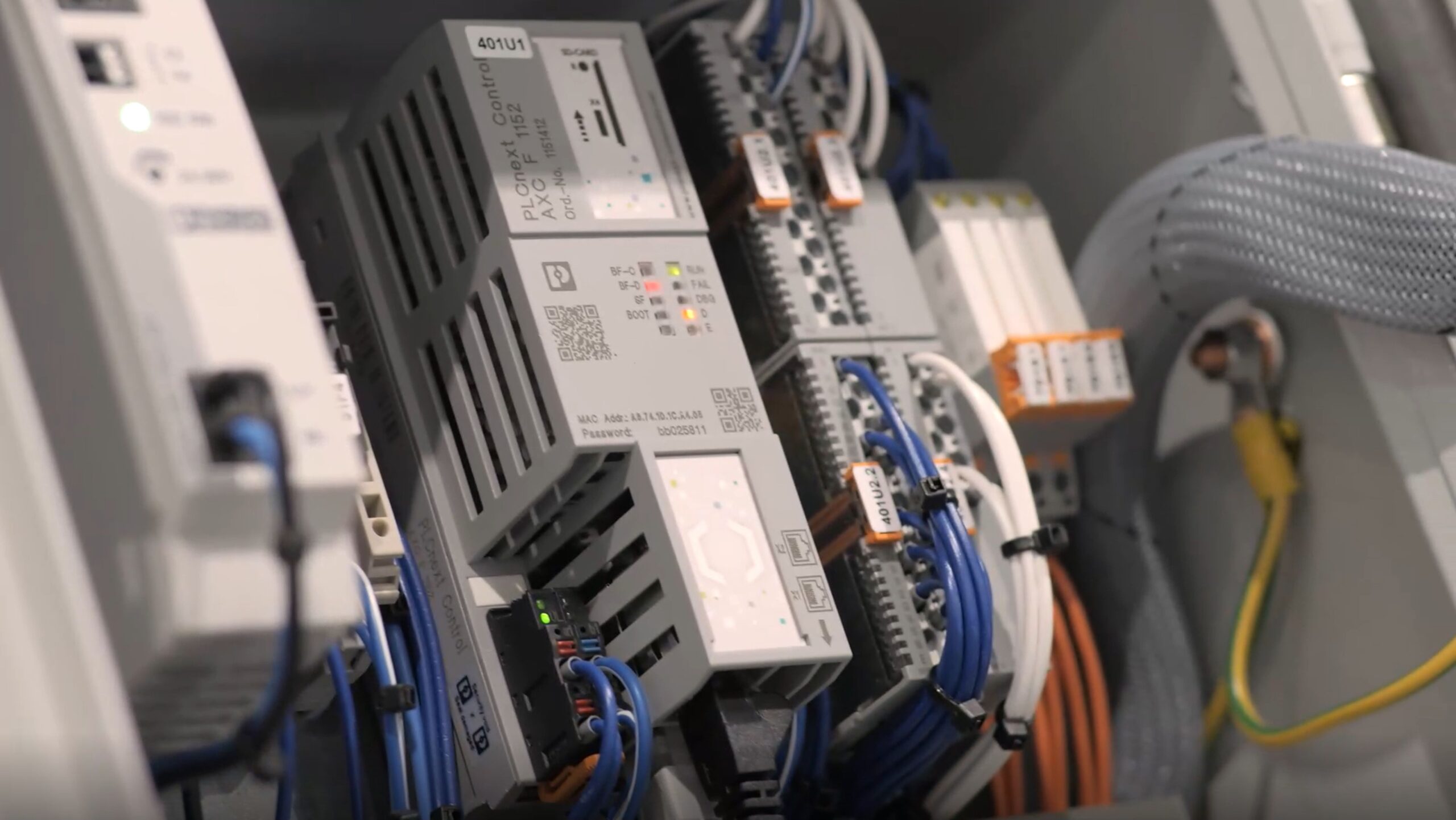

PLCnext Controller in de behuizing