PLCnext Technology overbrugt de kloof tussen de werelden van IT en OT

Een optimale connectie tussen IT en OT met een Next generation industriële besturing.

— Een optimale connectie tussen IT en OT met een Next generation industriële besturing —

Er kan een aanzienlijke kloof zijn tussen de werelden van informatie technologie (IT) en operationele technologie (OT). Deze kloof is een veelbesproken onderwerp binnen het werkveld, en de beperkingen die hieruit voortvloeien worden regelmatig ervaren. Het is daarom van groot belang om te begrijpen hoe deze kloof is ontstaan en waarom het essentieel is om deze te overbruggen. Hoewel de uitdaging groot lijkt, is het zeker mogelijk met de juiste (PLCnext) technologie…

Waarom de twee werelden van IT en OT zoveel van elkaar verschillen – een (klein) stukje geschiedenis

Niks gebeurt voor niets en er zijn een aantal hele logische redenen waarom de werelden van IT en OT nooit naar elkaar toe zijn gegroeid. Het is belangrijk dit stukje historie ook te snappen, zodat we een oplossing kunnen vinden voor de toekomst.

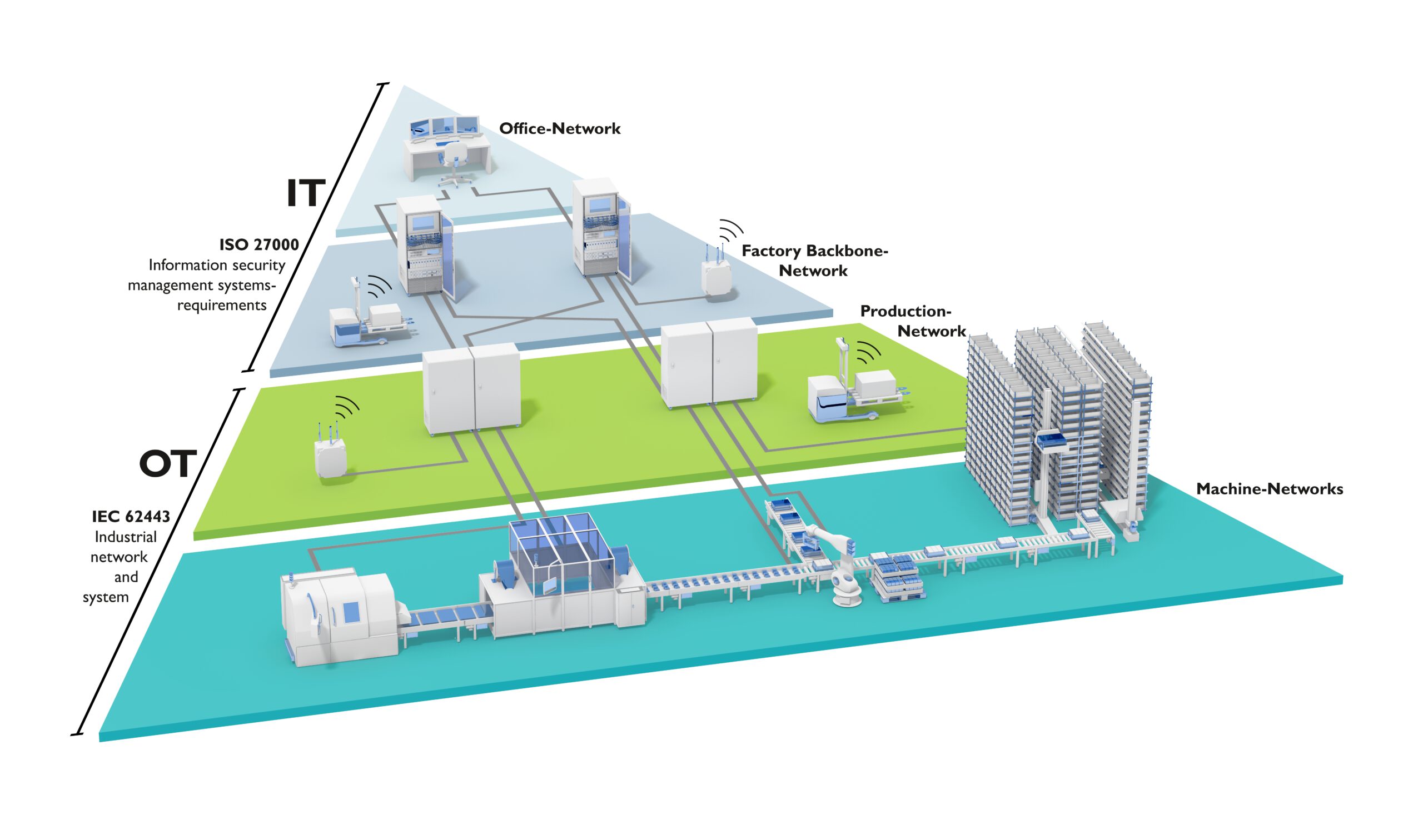

Om de kloof tussen IT en OT echt te begrijpen is het handig om te weten op welke plek ze staan in de organisatie. Wanneer we kijken naar de ISA-piramide houdt OT zich echt bezig met een ander gebied dan IT. OT richt zich vooral op de onderste lagen 0, 1 en 2, hier gaat het om het fysieke productieproces via sensoren en actoren naar PLC, SCADA en DCS-systemen. Ondertussen houdt IT zich voornamelijk bezig met laag 4 waarop onder andere ERP-systemen zich bevinden. Alleen in laag 3. MES is niet echt een IT versus OT tegenstelling.

Dat er verschillende plekken zijn in de ISA-piramide wil niet zeggen dat er daardoor geen verbinding is tussen twee lagen. Wij zien een viertal andere redenen die er volgens ons voor hebben gezorgd dat de werelden van IT en OT vooralsnog niet (voldoende) verbonden zijn met elkaar.

Reden 1: verschillende belangen

Hoewel zowel informatie technologie (IT) als operationele technologie (OT) zich allebei richten op automatiseren, verschillen ze in de praktijk nogal van elkaar:

- IT is vooral gericht digitaliseren van informatie. Het draait hier grotendeels om business information.

- OT is gericht op industriële automatisering.

Beide werelden hebben duidelijk een andere doelstelling en er was geen noodzaak om samen te werken, laat staan voor een koppeling. En waarschijnlijk zijn ze daardoor beiden autonoom verder ontwikkeld sinds we computertechniek gebruiken. Op zich niet heel raar, want in de begintijd kenden bedrijven en andere organisaties nog geen digitale strategieën, laat staan dat er een eindverantwoordelijke op C-level was in de vorm van een Chief Digital Officer (CDO).

Reden 2: verschillende manieren om netwerken te realiseren

In de praktijk zagen we de kloof in ‘onze’ branche niet naar elkaar toe groeien doordat we aan de ene kant IT-ethernetwerken hadden, en aan de OT-kant werkten we vooral met seriële veldbussen.

Dit bleek niet altijd werkbaar en de laatste jaren zien we dan ook dat OT meer en meer gebruik maakt van industriële varianten van het ethernet. Maar nog lang niet alle OT-toepassingen, hardware en software zijn geschikt voor het ethernet.

Seriële veldbussen waren in het verleden vooral betrouwbare realtime bussen met een beperkte data doorvoer. Realtime en robuustheid zijn nog steeds heel relevant in de OT maar de beperkte datadoorvoer is een belangrijk nadeel. Wij (als industrie) realiseren ons dat we steeds meer data willen; data over de productkwaliteit en meetresultaten, maar ook data die betrekking heeft op de staat van de apparatuur. Denk ook aan bijvoorbeeld een sensor met I/O-link. Zo’n sensor geeft al lang niet meer alleen de meetwaarden door, maar ook de kwaliteit van het meetresultaat en de conditie van de sensor zijn uit te lezen. Ook in machines willen we dus snellere netwerken en het liefst kijken we vanuit de cloud tot in de sensor. Hierdoor was het noodzakelijk om ook op veldbusniveau ethernet-gebaseerde technologieën toe te gaan passen, maar dan zonder de industriële kenmerken te verliezen. Hieruit zijn de verschillende varianten van het industrial ethernet ontstaan.

Reden 3: verschillende prioriteiten

Een andere reden dat de werelden van IT en OT soms zo ver uit elkaar liggen, is dat bedrijven vaak andere prioriteiten stellen. In de wereld van IT is security van het grootste belang, terwijl OT altijd de productie en de continuïteit van de processen voorop stelt.

Dit verschil kunnen we ook verklaren doordat IT-systemen van oudsher altijd al meer open zijn geweest. OT-systemen zijn daarentegen traditioneel vaak gesloten fabrikantspecifieke systemen.

Overigens zien we in de fysieke omgeving van IT-systemen juist weer het omgekeerde: IT-systemen staan vaak in een aparte serverruimte, die is geklimatiseerd en relatief schoon is. OT-systemen zien we meestal terug in – of in de buurt van – machines. Dat betekent ook dat ze veel robuuster zijn. Trillingen en hoge temperaturen zijn geen probleem. De gemakkelijker te lezen programmeertalen van OT-systemen zijn dan ook gericht op functionaliteit en langdurige beschikbaarheid tot vaak wel 20 jaar. Een heel andere insteek dan IT-systemen die continu worden geüpdatet.

Reden 4: Verschil tussen menselijke integratie en automatische integratie

In het verleden vond informatieoverdracht nog vaak plaats op papier. Bestellingen en planning werden geprint en verspreid over de productieafdeling. Kwaliteitsgegevens werden op papier genoteerd en daarna ingevoerd in een IT-systeem.

Zo zorgden mensen met hun papieren, jarenlang voor een menselijke integratie van OT-gegevens met IT-systenemen en vice versa. Er was daardoor gewoonweg geen behoefte aan een technologische of digitale koppeling, laat staan een gezamenlijke digitale strategie. Zolang er geen dringende reden was voor een automatische integratie, konden de werelden van IT en OT steeds verder uit elkaar groeien.

Er is nu voor zowel IT als OT een noodzaak om samen te werken

Genoeg redenen dus waarom de werelden van IT en OT nooit naar elkaar zijn toe gegroeid. Maar tijden veranderen. Dit geldt ook voor de ooit zo verschillende werelden van IT en OT: voor beiden geldt dat ze niet meer zonder elkaar kunnen. Het is nu echt noodzakelijk dat IT en OT wél samen gaan optrekken om de volgende redenen:

- Kostenreductie: Door goed inzicht in je productieproces, kun je eenvoudiger de kostenposten benoemen en onderzoeken.

- Verbeterde efficiëntie: Door IT en OT te integreren, kunnen organisaties processen stroomlijnen en gegevens naadloos delen tussen operationele systemen en zakelijke toepassingen. Dit kan leiden tot efficiëntere workflows en beter beheerde middelen.

- Prestatieverbetering: In de huidige niet-verbonden situatie is de output soms niet zo hoog als gewenst of verwacht. Door data te verzamelen en hier op een slimme manier naar te kijken, mogelijk met behulp van gespecialiseerde AI, kun je oorzaken aanwijzen en wegnemen.

- Kwaliteitsverbetering: Door grote hoeveelheden meetdata (wederom met AI) te bekijken en analyseren, kun je verbanden leggen tussen input en instellingen aan de ene kant en productkwaliteit aan de andere kant.

- Verbeterde beveiliging: Hoewel beveiliging een aandachtspunt kan zijn bij de integratie van IT en OT, kan een goed ontworpen integratie ook resulteren in een verbeterde beveiliging. Door het centraliseren van beveiligingsmaatregelen en het implementeren van uniforme beleidslijnen kunnen organisaties hun systemen beter beschermen tegen bedreigingen

- Mass customization: Met gekoppelde IT- en OT-systemen kun je veel meer informatie delen vanuit de cloud, ook met derde partijen. Zo krijg je betere input en vanuit het proces betere registratie (track-and-trace)

- Innovatie en nieuwe mogelijkheden: Het samenvoegen van IT en OT kan nieuwe mogelijkheden creëren voor innovatie. Producten en projecten krijgen meer waarde door functies die concurrerende systemen niet hebben.

Welke features zorgen ervoor dat PLCnext Technology de kloof tussen deze twee werelden overbrugt?

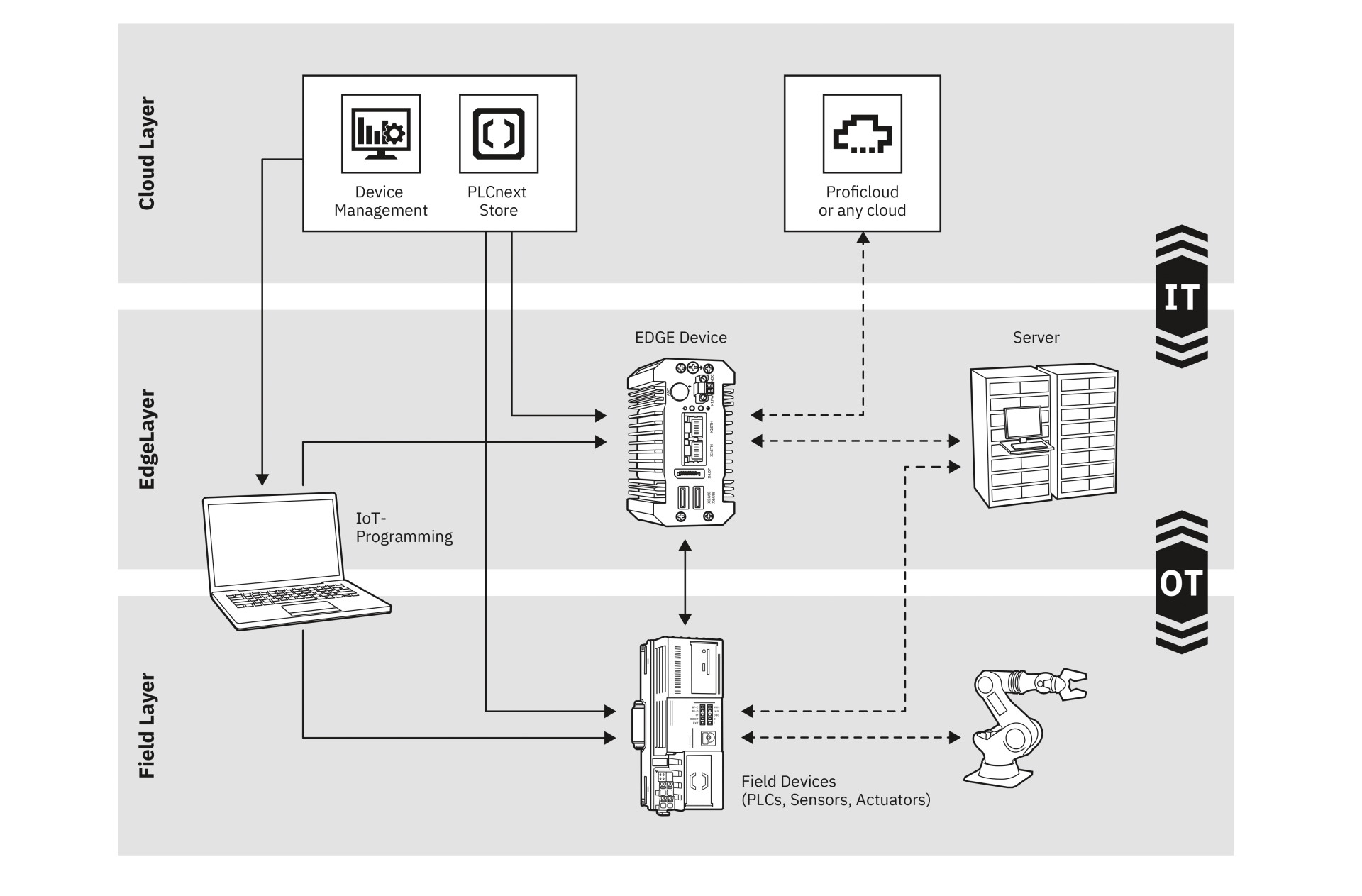

Met zoveel grote voordelen is het dus zaak dat IT en OT zo snel mogelijk zoveel mogelijk gaan samenwerken – en van elkaar gaan leren. Dat heeft veel meer voeten in de aarde dan ‘simpelweg kennis en kunde met elkaar delen’. Er is technologie nodig die het mogelijk maakt en dat is een van de redenen dat we de PLCnext Technology hebben ontwikkeld bij Phoenix Contact.

Het begint met de producteigenschappen van PLCnext Technology. Ten eerste biedt onze technologie natuurlijk alle producteigenschappen die je van een OT-systeem mag verwachten. Denk hierbij aan zaken als EMC, een hoge temperatuur-range, trillingsbestendigheid, lange levensduur en langetermijn beschikbaarheid,

Daarbij wordt de veiligheid nog extra gegarandeerd door security by design. Vanaf de basis is PLCnext Technology ontworpen met een security-bril op. Het productie- en ontwikkelproces, maar ook de producten zijn gecertificeerd volgens de IEC 62443 norm door TüV. Ondertussen zorgt het modulaire karakter van Linux voor een veilige basis bij de continue ontwikkeling en innovaties die nodig zijn. Dit beproefde open source besturingssysteem zorgt dat er altijd goede functionaliteit beschikbaar is door het modulaire en open karakter.

Het realtime dataconsistent automation framework van PLCnext Technology is gemakkelijk uit te breiden met functionele extensies. Het uitbreiden zelf kan ook heel eenvoudig via onze eigen software marketplace en open source mogelijkheden. Zo hoef je niet alles meer zelf te ontwikkelen en dat kan de doorlooptijd een stuk korter maken.

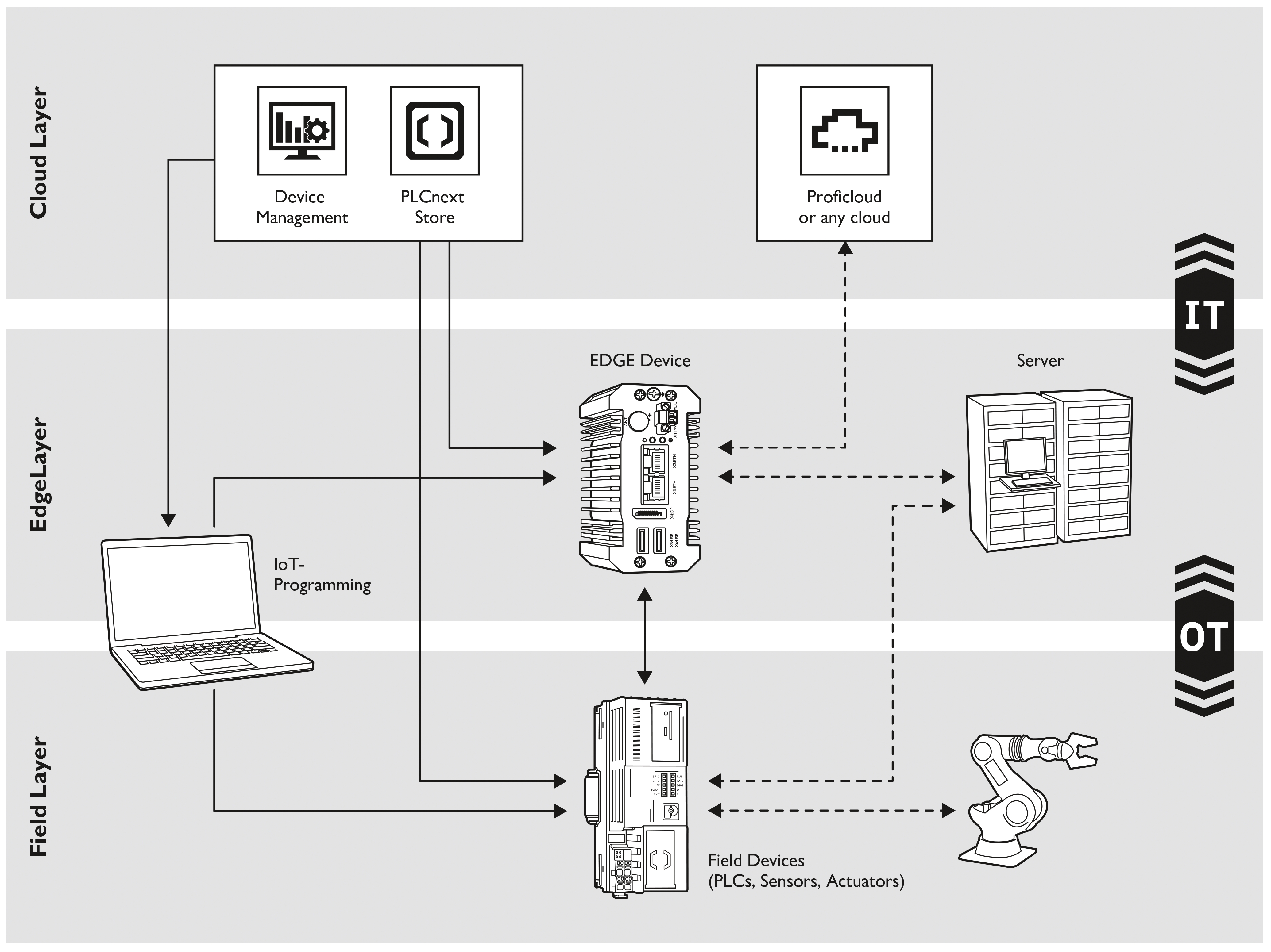

Het complete PLCnext Technology ecosysteem bestaat uit meer dan alleen de besturing, we hebben het hier over een compleet ecosysteem met alle elementen die nodig zijn en meer…

- Besturingen, de hardware waar alles op draait, controllers in verschillende maten en een grote diversiteit aan flexibele, schaalbare I/O. Dit wordt aangevuld met hardware extensies waarmee je zelfs eigen printplaten kan integreren.

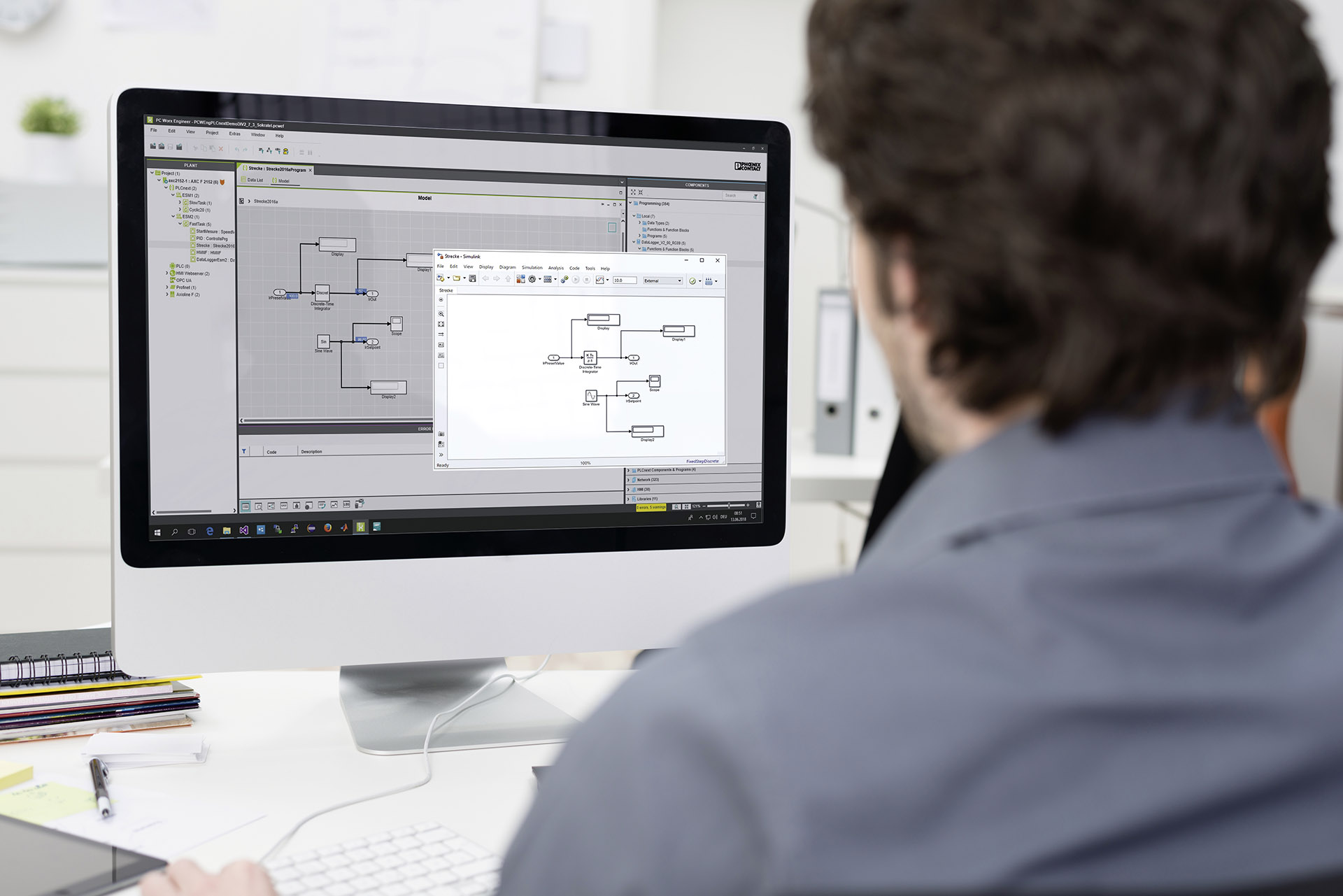

- PLCnext Technology engineer is een programmeer- en configureertool die in de basis kosteloos verkrijgbaar is.

- Een community, waar gebruikers van over de hele wereld elkaar kunnen vinden, ervaringen uit kunnen wisselen, discussiëren en voorbeelden kunnen delen in Github of in de makers blog.

- De PLCnext Technology Store is de software marktplaats waar de community gratis of tegen betaling software functionaliteit kan up en downloaden. Zo kun je snel en eenvoudig functionaliteit en waarde toevoegen aan een gebruikersproject. Een veelheid aan leveranciers biedt hier software aan, maar ook softwarebedrijven kunnen hier hun producten en diensten gratis of te koop aanbieden..

Waarom is het zo belangrijk dat de kloof wordt overbrugd tussen IT en OT?

We zien dat de werelden van IT en OT onvoldoende op elkaar aansluiten. Hier kunt u in de praktijk mee te maken krijgen. Er zijn een aantal belangrijke voordelen verbonden aan een (intensieve) samenwerking van uw IT en OT-systemen. Download het e-book direct als inspiratie voor oplossingen in uw eigen organisatie.